Gia công mạ kẽm nhúng nóng là một quy trình phổ biến trong ngành công nghiệp sắt thép, giúp bảo vệ bề mặt sắt thép khỏi tác động của môi trường, đặc biệt là ăn mòn. Tuy nhiên, trong quá trình này, có nhiều lỗi có thể phát sinh, ảnh hưởng đến chất lượng và độ bền của lớp kẽm. Dưới đây là các lỗi thường gặp khi mạ kẽm nhúng nóng sắt thép và nguyên nhân chính của chúng.

Bám dính kém

Bám dính kém thường xảy ra do bề mặt sắt thép chưa được làm sạch hoàn toàn trước khi mạ. Bụi bẩn, dầu mỡ hoặc oxit sắt còn bám lại sẽ cản trở quá trình mạ kẽm, làm cho lớp kẽm không bám chặt vào bề mặt. Để tránh lỗi này, cần thực hiện quá trình làm sạch bề mặt kỹ càng và đảm bảo sản phẩm đã được xử lý hóa chất đúng chuẩn.

Tham khảo: Tài liệu kỹ thuật mạ kẽm nhúng nóng sắt thép

Lớp phủ có màu xám

Lớp phủ màu xám là do hàm lượng silic và phốt pho trong sắt thép cao, làm cho kẽm tạo phản ứng hóa học mạnh hơn với các thành phần này. Điều này dẫn đến lớp kẽm có màu xám, không đồng đều và không sáng bóng. Để giảm thiểu tình trạng này, cần chọn loại thép có thành phần phù hợp hoặc điều chỉnh nhiệt độ trong bể mạ kẽm.

Lớp phủ có hiện tượng mốc trắng

Mốc trắng là hiện tượng phổ biến khi lớp kẽm tiếp xúc với môi trường ẩm mà chưa được khô hoàn toàn. Đây thực chất là một lớp kẽm oxit, không ảnh hưởng lớn đến khả năng chống ăn mòn nhưng lại gây mất thẩm mỹ. Việc bảo quản sản phẩm ở nơi khô ráo, thông gió tốt sẽ giúp hạn chế mốc trắng.

Tham khảo: Đơn giá mạ kẽm nhúng nóng sắt thép

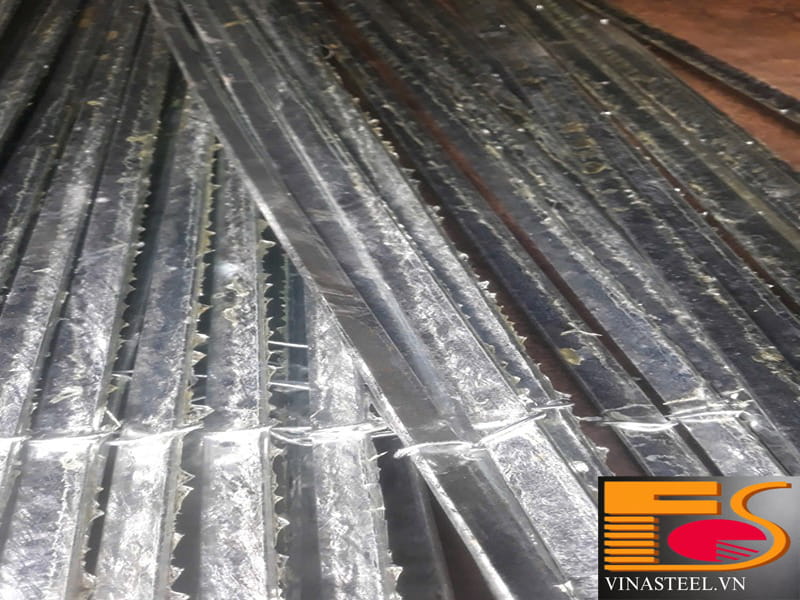

Lớp phủ không đồng đều, đóng cục

Lớp phủ không đồng đều hoặc có chỗ bị đóng cục có thể do nhiệt độ trong bể kẽm không ổn định hoặc sản phẩm không được nhúng vào bể một cách đồng đều. Cần đảm bảo quy trình nhúng kẽm và kiểm soát nhiệt độ trong bể ổn định để đạt được lớp phủ đồng nhất.

Lớp phủ gồ ghề, phồng rộp

Lớp phủ gồ ghề hoặc phồng rộp thường do thép có bề mặt chưa được làm sạch kỹ hoặc còn dư lượng axit từ quá trình xử lý bề mặt. Khi nhúng vào bể kẽm, các tạp chất này làm lớp phủ không phẳng, gây ra các điểm gồ ghề. Việc kiểm soát chất lượng bề mặt trước khi mạ sẽ giúp giảm thiểu lỗi này.

Tham khảo: Cách phân biệt giữa mạ kẽm nhúng nóng và mạ kẽm điện phânvà so sánh bề mặt lớp phủ 2 phương pháp này ra sao.

Có xỉ sắt

Xỉ sắt có trong bể mạ sẽ gây nên các điểm lồi lõm trên bề mặt, làm giảm chất lượng lớp phủ. Để hạn chế, cần kiểm tra và loại bỏ xỉ sắt định kỳ khỏi bể kẽm.

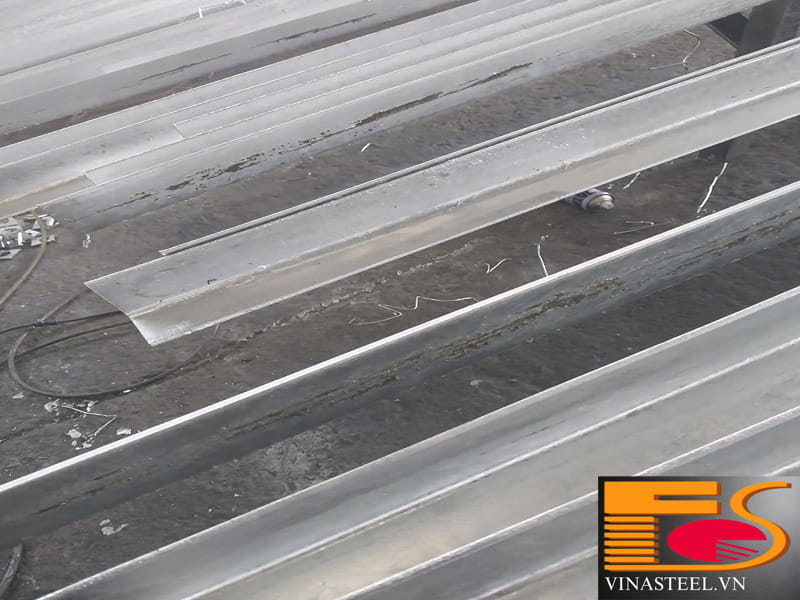

Vệt hình xương cá

Vệt hình xương cá thường xảy ra khi bề mặt thép có nhiều lỗ hoặc kẽ hở, khiến dòng chảy kẽm không đồng đều khi sản phẩm rút khỏi bể. Để hạn chế, nên thiết kế sản phẩm ít lỗ hở và kiểm tra kỹ trước khi đưa vào nhúng kẽm.

Tham khảo: Địa chỉ mạ kẽm nhúng nóng tại hcm nơi mạ kẽm chuyên nghiệp, uy tín và giá rẻ.

Biến dạng sản phẩm

Sự biến dạng thường do nhiệt độ trong bể kẽm quá cao hoặc thời gian nhúng quá lâu, làm cho thép bị uốn cong hoặc biến dạng. Cần kiểm soát nhiệt độ và thời gian nhúng phù hợp để bảo toàn hình dạng sản phẩm.

Hàm lượng Nhôm trong bể kẽm quá cao

Nhôm trong bể kẽm giúp cải thiện tính chất của lớp phủ, nhưng hàm lượng quá cao sẽ làm giảm độ bám dính của kẽm với thép. Kiểm soát hàm lượng nhôm trong bể để duy trì độ bền cho sản phẩm.

Các lỗ bị bít kín

Các lỗ hoặc khe hở trên bề mặt bị bít kín do kẽm bám vào trong quá trình nhúng, làm sản phẩm mất khả năng thoát nước hoặc khí. Điều này dễ gây ra hiện tượng phồng rộp sau khi nhúng. Cần có các lỗ thoát khí để đảm bảo lớp phủ hoàn chỉnh và tránh hiện tượng bít kín.

Cát bị mắc vào trong khi đúc sản phẩm

Cát bám vào trong sản phẩm khi đúc sẽ cản trở quá trình mạ kẽm, làm cho lớp kẽm không thể phủ đều. Để xử lý, cần kiểm tra và loại bỏ các hạt cát trước khi tiến hành mạ.

Chảy nước tại các mối hàn

Nếu tại các mối hàn còn nước hoặc hơi ẩm, khi nhúng vào bể kẽm nóng, nước sẽ bay hơi nhanh chóng, gây ra hiện tượng phồng rộp tại các mối hàn. Đảm bảo khô ráo và loại bỏ hơi ẩm tại các mối hàn trước khi mạ kẽm để tránh lỗi này.

Xuất hiện khu vực không được bảo vệ

Khu vực không được bảo vệ xảy ra khi một số phần của sản phẩm không tiếp xúc hoàn toàn với kẽm trong quá trình nhúng. Điều này thường do các lỗ thoát khí bị bít kín hoặc thiết kế sản phẩm phức tạp. Để tránh, cần thiết kế sản phẩm sao cho các khu vực đều tiếp xúc được với kẽm.

Tham khảo: Dây chuyền mạ kẽm nhúng nóng để phần nào giảm thiểu các lỗi trên

Bài viết trên của VinaSteel cung cấp các lỗi thường gặp trong quy trình mạ kẽm nhúng nóng và các biện pháp xử lý nhằm giúp bạn hiểu rõ hơn và dễ dàng khắc phục trong quá trình sản xuất.